Что Вы ищете

?

С интеграцией и крупномасштабным развитием нефтеперерабатывающего оборудования в Китае размеры поковок реакторных трубных решеток постоянно увеличиваются. Диаметр трубной решетки эпоксидно-этанового реактора в нефтехимическом проекте превысил предел гидравлического прессового оборудования компании с усилием 185 МН (7,5 м). Когда диаметр трубной решетки меньше размера отверстия пресса, обычно используемый метод заключается в контроле входа наковальни путем ротационной ковки снаружи внутрь; Когда диаметр трубной решетки превышает размер отверстия пресса, если она формируется путем ступенчатого формования снаружи внутрь, когда диаметр заготовки превышает 7,5 м, центральная часть заготовки не может перемещаться в нижнюю часть наковальни молотка, что приводит к появлению ступеней в центральной части, что увеличивает вес процесса и производственные затраты. Поэтому в промышленности для формования обычно применяется технология сегментной ковки и сварки. Однако при сегментной ковке часто используется метод конверта для формования, который приводит к большому количеству припусков на ковку, что приводит к большому количеству отходов сырья, а сварочная формовка также не способствует обеспечению общего внутреннего качества. В данной статье систематически исследована общая схема процесса ковки трубных решеток сверхбольших размеров на основе размерных характеристик наружных размеров. Он преодолевает ограничения гидравлического пресса с усилием 185 МН при ковке очень больших трубных решеток длиной 7,8 м, обеспечивая качество при одновременном снижении производственных затрат.

1.Формирование информации

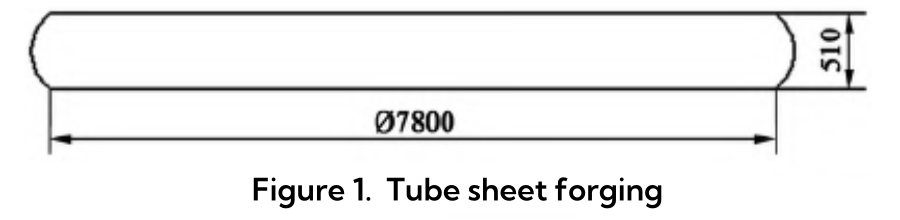

Материал трубчатой пластины эпоксидно-этанового реактора для определенного проекта — SA765. Гр.2, диаметром 7,8м и массой поковки 200,3т. Пожалуйста, обратитесь к рисунку 1 для получения конкретной схемы ковки. Ультразвуковой контроль должен проводиться в соответствии с NB/T47013.3-2015 с требованиями приемки уровня I для важных участков в пределах 200 мм от внешнего круга трубной решетки и уровня II для других участков.

Обсуждение схемы технологии комплексной ковки

2.1 Преимущества схемы интегральной ковки

По сравнению с сегментной ковкой и сваркой, преимущества интегральной штамповки трубных решеток очень большого размера заключаются в следующем:

(1) Благодаря использованию цельной ковки форма поковки приближается к размеру готового изделия и требует меньше материалов. Однако при использовании метода сегментной штамповки и сварки во время обработки черновой поковки удаляется большое количество излишков, что приводит к серьезным отходам материала и не соответствует концепции экологически чистого производства;

(2) Благодаря использованию цельной ковки линия подачи металла является полной, организация единообразной, а показатели механических характеристик стабильными. Однако при использовании сварочной штамповки каждая деталь методом конверта выковывается в панель прямоугольного сечения, а затем обрабатывается в круглую или дугообразную пластину, что разрушает линию потока металла;

(3) Использование цельной ковки требует только вертикального токарного станка для завершения механической обработки с коротким циклом обработки. Метод сварки и формовки требует взаимодействия фрезерного станка и вертикального токарного станка для завершения механической обработки, что приводит к длительному циклу обработки;

(4) Использование метода формовки под сварку приводит к увеличению продолжительности сварочного цикла из-за большей толщины трубной решетки, более длинных сварочных швов и большей сварочной нагрузки. Кроме того, сварочное напряжение может вызвать деформацию трубных решеток большого размера, влияя на последующий процесс сверления трубных решеток и не способствующих обеспечению качества поковок.

2.2 Предложение комплексной схемы штамповки

Диаметр процесса ковки трубной решетки составляет 7,8м. После завершения самой ковки внешний круг заготовки поковки приобретает форму «выпуклости». С добавлением утолщения максимальный контур внешнего круга трубной решетки приближается к 8,0 м, что превышает предел открытия маслопресса усилием 185 МН (7,5 м), и не может быть сформирован по традиционной схеме прядения. С учетом реальных размеров трубной решетки и процесса ковки предложено новое ступенчатое зонирование и другая схема управления вытягиванием для разных стадий:

(1) При небольшом диаметре заготовки (менее 6,5 м) по-прежнему применяют традиционную схему прядения, постепенное прядение снаружи внутрь.

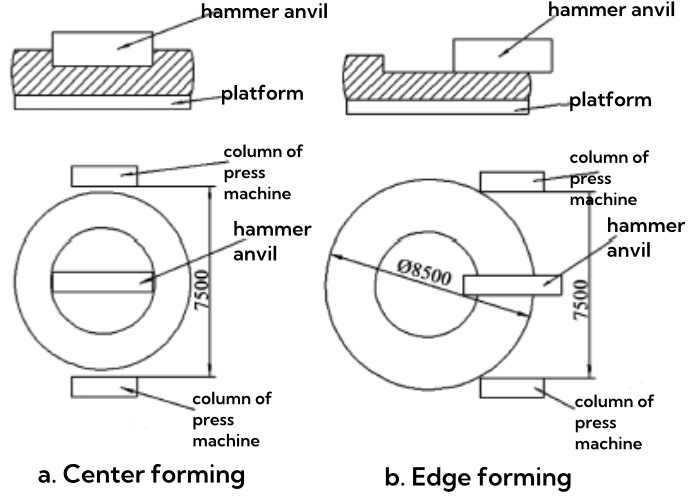

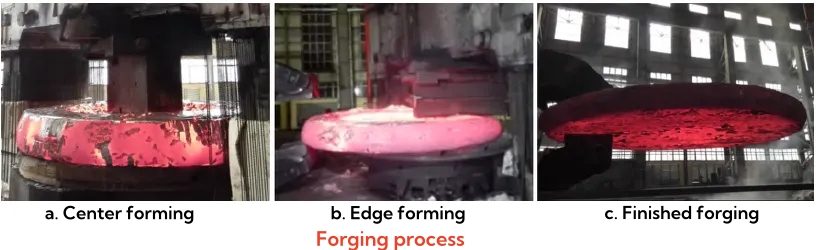

(2) Если диаметр заготовки большой (более 6,5 м), используйте верхнюю наковальню молота и нижнюю платформу, чтобы сначала с помощью молотка раскрутить и придать форму центральной части, как показано на рисунке 2 (а). После ковки центр имеет форму паза (наружный диаметр трубной решетки не превышает отверстия пресса), а затем перемещают заготовку трубной решетки целиком наружу, как показано на рисунке 2 (б). Краевая область перемещается непосредственно под наковальню молотка, чтобы добиться вращения и формирования кромки. Этот метод позволяет преодолеть ограничение на открытие промежности пресса. При промежуточном проеме 7,5 м и без дополнительных креплений можно сформировать сверхбольшую кованую трубную решетку с контуром внешнего диаметра около 8,5 м.

2.3 Обсуждение интегральных параметров процесса ковки

Трубная решетка относится к поковкам в виде лепешек, и требования к неразрушающему контролю для этой очень большой трубной решетки относительно высоки. Чтобы обеспечить эффект уплотнения центра и избежать возникновения поковок в форме кека с чешуйчатыми дефектами в сочетании с характеристиками формования поковок в форме кека, выполняется общий план технологического процесса:

(1) Сначала предварительно удлините стальной слиток, отрежьте 6% сопла и 24% стояка и удалите материалы низкого качества в начале и конце слитка;

(2) Предварительная осадка заготовки с деформацией от 40% до 50% и контроль соотношения диаметра заготовки к высоте D/H в диапазоне от 1,2 до 1,3 позволяют уплотнить такие дефекты, как пористость, сварочные пустоты и микротрещины в центр стального слитка из-за высокой температуры и большой деформации при осадке;

(3) В соответствии с традиционным методом регулирования наковальни наковальню последовательно вращают снаружи внутрь до тех пор, пока D/H не достигнет значения 2,8-3,3. Отношение ширины W наковальни (величины наковальни) к высоте заготовки H регулируется в пределах 0,5-1,0, а величина деформации составляет 10-15%. Это позволяет избежать эффекта жесткого скольжения (эффект RST), вызывающего трещины, и может рассеять включения, улучшить распределение включений внутри заготовки и предотвратить образование листовидных включений большого размера;

(4) Валковая ковка внешнего круга с объемом прокатки от 15% до 20% вызывает аксиальное течение материала за счет радиальной деформации, что приводит к изменению морфологии пластинчатых включений и значительному уменьшению размеров;

(5) Продолжать использовать метод контролируемой наковальни для постепенного вращения снаружи внутрь, с высотой 730-800 мм (диаметр 6500-6300 мм) и оставлять деформацию 30%-35% для последующего обжига;

(6) При использовании наковальни молотка для пошагового зонного вращения в центре и на краю диаметр центральной прижимной канавки определяется длиной наковальни молотка. Чем длиннее наковальня молотка, тем больше диаметр канавки и тем больше формовочная сила при центральном вращении; Если длина наковальни молотка короткая, а диаметр канавки слишком мал, формовочная сила мала при вращении центра, но при нажатии на край ее трудно сформировать. Таким образом, заданный диаметр канавки составляет около половины диаметра трубной решетки, около 400 мм.

3. Анализ численного моделирования ключевого процесса цельной ковки.

Традиционная схема формования с прядением наружу внутрь имеет продуманный контроль параметров процесса. В этом моделировании основное внимание уделяется только ключевому процессу: сначала вращение центра, а затем вращение края, изучению влияния ширины молотка и наковальни и степени прессования на качество формовки и усилие формования трубной решетки, а также определению оптимальных параметров процесса, таких как ширина молотка и наковальни, а также количество прессования за проход.

3.1 Настройки параметров моделирования

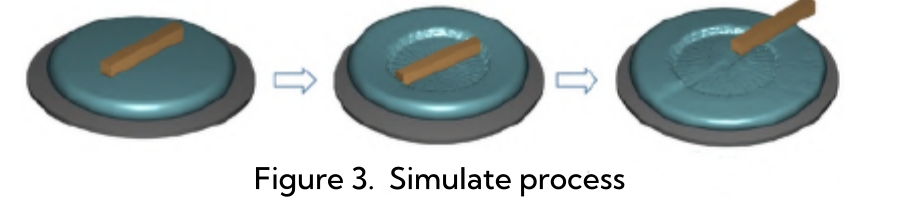

Программное обеспечение для моделирования использует Forge с размером заготовки ∅6450 мм x 750 мм и числом ячеек 177000. Поверхность контакта между заготовкой и верхней и нижней формой представляет собой кулоновское трение с коэффициентом трения 0,3. Начальная температура ковки заготовки составляет 1200 ℃, скорость прессования — 10 мм/с. Процесс моделирования показан на рисунке 3. Сначала выполните центральное прядение с глубиной канавки 240 мм, а затем выполните краевое прядение. Чтобы обеспечить однородность деформации и повысить эффективность формования, в процессе моделирования используется полная наковальня в качестве первого молотка как для центрального, так и для краевого формования.

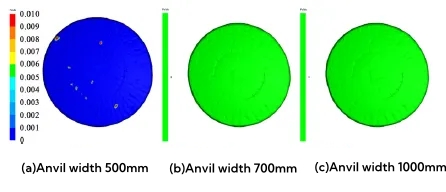

3.2 Влияние ширины наковальни молота на качество штамповки

Для изучения влияния ширины молотка и наковальни на качество штамповки схема моделирования следующая: длина молотка и наковальни 4000 мм, фаска кромки рабочей поверхности R100 мм, величина прессования 120 мм (двойное нажатие), ширина молотка и наковальни 500 мм, 700 мм и 1000 мм. соответственно.

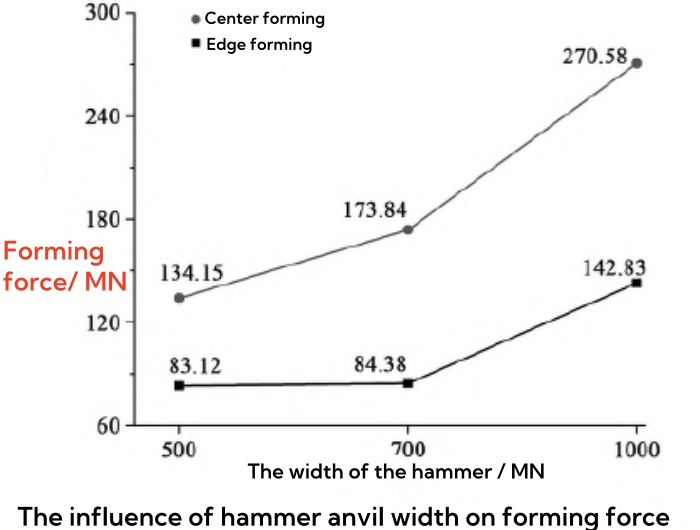

(1) Влияние ширины наковальни молота на формовочную силу: Влияние ширины молотка и наковальни на формообразующую силу показано на рисунке 4. Во время процессов формования центра и кромки формовочная сила значительно увеличивается с увеличением ширины молотка и наковальни. Более того, из-за большей площади контакта между молотом, наковальней и заготовкой во время формовки центра давление формовки центра намного превышает давление формовки кромки. Когда ширина наковальни молота составляет 500 мм, а центрообразующая сила составляет 134,15 МН; Когда ширина наковальни молота составляет 700 мм, а центральная формовочная сила составляет 173,84 МН, это близко к пределу штамповки пресса; Когда ширина наковальни молота составляет 1000 мм, а центральная формовочная сила составляет 270,58 МН, это превышает предел штамповки пресса с усилием 185 МН.

(2) Влияние ширины наковальни молотка на повреждение при складывании: Как показано на рисунке 5, когда ширина наковальни молотка составляет 500 мм, происходит складывание поверхности, как показано на рисунке 5 (a); Когда ширина молотка и наковальни составляет 700 мм и 1000 мм, качество поверхности хорошее и сгибание не происходит, как показано на рисунках 5 (b) и (c), что указывает на то, что ширина наковальни оказывает значительное влияние на сгибание. Чтобы избежать складывания, следует выбирать молоток и наковальню большей ширины.

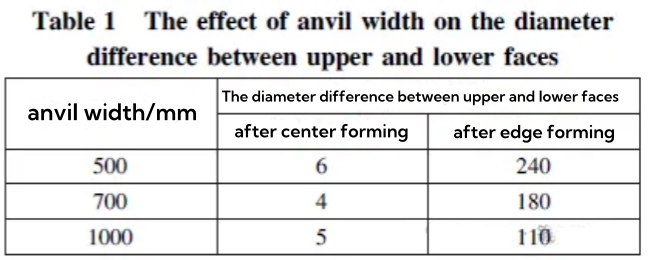

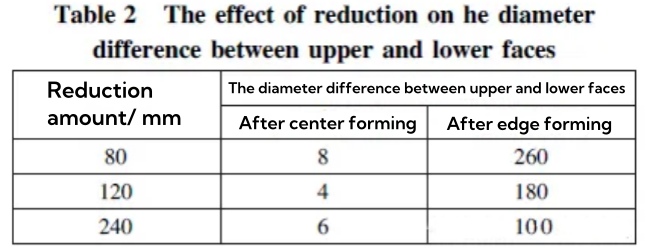

3) Влияние ширины пятки молотка на разницу диаметров верхнего и нижнего торцов: Из-за небольшой площади контакта между наковальней молота и заготовкой во время процесса формования, в то время как площадь контакта между заготовкой и нижней платформой велика, в результате формовки получается больший диаметр верхнего торца и меньший диаметр нижнего торца. Влияние ширины наковальни молотка на разницу диаметров верхнего и нижнего торцов показано в таблице 1. После формирования центра разница диаметров между верхним и нижним торцами очень мала, что указывает на то, что диаметры верхние и нижние торцы в основном одинаковы; После формирования кромки по мере увеличения ширины молотка и наковальни разница диаметров верхнего и нижнего торцов постепенно уменьшается.

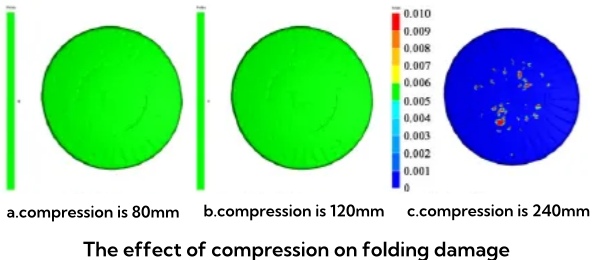

3.3 Влияние обжатия на качество формовки

Для изучения влияния величины прессования на качество штамповки схема моделирования следующая: длина наковальни молота 4000 мм, ширина наковальни молота 700 мм, фаска кромки рабочей поверхности R100 мм, величина прессования. составляет 80 мм (три нажатия), 120 мм (два нажатия) и 240 мм (однократное нажатие) соответственно.

(1) Влияние сжатия на повреждение при складывании:

Влияние сжатия на повреждение при складывании показано на рисунке 6. При сжатии 80 мм и 120 мм на поверхности не возникает складок, как показано на рисунках 6 (a) и (b). Когда сжатие составляет 240 мм, на поверхности происходит складывание, как показано на рисунке 6 (c), что указывает на то, что чем больше сжатие, тем больше тенденция к складыванию.

2) Влияние уменьшения на разницу диаметров верхнего и нижнего торцов.

Влияние уменьшения на разницу диаметров верхнего и нижнего торцов показано в таблице 2. После формовки центра разница диаметров между верхним и нижним торцами очень мала, а диаметры верхнего и нижнего торцов равны в основном то же самое; После формирования кромки по мере увеличения степени прессования разница диаметров верхнего и нижнего торцов постепенно уменьшается.

3.4 Выводы численного моделирования

По приведенным выше результатам моделирования видно, что чем больше ширина молотка и наковальни, тем меньше склонность к складыванию и тем меньше разница в диаметре между верхним и нижним торцами. Когда ширина молота и наковальни составляет 700 мм, сила формовки близка к пределу гидравлического пресса мощностью 185 МН. Поэтому разумнее выбрать для молота и наковальни ширину 700 мм.

Учитывая влияние величины прессования на разницу диаметров и складывание верхнего и нижнего торцов, в качестве величины прессования разумнее выбрать 120 мм (двукратное нажатие). По результатам моделирования наковальни молота шириной 700мм и редукцией 120мм разница диаметров верхнего и нижнего торцов составляет 180мм. Чтобы уменьшить влияние этой проблемы на качество формовки, заготовка не переворачивается в процессе прядения перед прессованием канавки, так что один конец заготовки имеет больший диаметр, а другой конец имеет меньший диаметр (контролируйте разница диаметров должна составлять около 180 мм). При прессовании канавки меньший конец заготовки обращен вверх, а после формовки центра и кромки диаметр верхнего и нижнего торцов практически одинаковый.

4. Комплексный план процесса ковки и проверка производства.

На основе приведенного выше анализа и результатов численного моделирования разработайте план процесса ковки:

(1) На первом этапе стальной слиток предварительно вытягивается и режется, при этом отрезается 6% сопла и 24% стояка;

(2) Для второй плавки заготовка высаживается до высоты H=2800 мм и вращается до высоты H=1500 мм с использованием метода управляемой наковальни. Величина подачи наковальни W/H составляет 0,5, а степень сжатия - 12%;

(3) Третья плавка, внешний круг валковой ковки, объем валковой ковки 20%, плоский торец;

(4) В четвертом раунде продолжайте использовать метод контрольной наковальни для вращения высоты до H=750 мм, с соотношением ширины и высоты наковальни около 0,5 и степенью нажатия 15%. В процессе отжима не переворачивайте поверхность и контролируйте разницу диаметров между верхней и нижней частью примерно до 180мм;

(5) В пятой плавке, повернув меньший конец заготовки диаметром вверх, с помощью молотка и наковальни шириной 700 мм опрессуйте центральную область за два прохода до высоты H=510 мм с величиной прессования 120 мм. Затем переместите край заготовки под пресс-молот и наковальню и опрессуйте высоту до H=510 мм за два прохода с величиной прессования 120 мм.

Фактический процесс ковки показан на рисунке 7: качество поверхности заготовки хорошее, а размеры соответствуют требованиям обработки трубной доски. После того, как поверхность трубной пластины подвергается воздействию света, ультразвуковой контроль считается квалифицированным. На практических производственных примерах показано, что этот метод позволяет преодолеть ограничение на открытие промежности масляного пресса усилием 185 МН и завершить общую ковку большой трубной пластины диаметром 7,8 м без увеличения количества приспособлений.

Заключение

(1) Целостная схема процесса ковки с использованием пошагового зонирования, различных стадий и управления вращением для сверхбольшой трубной решетки диаметром 7,8 м вполне осуществима. Этот метод позволяет преодолеть предел открытия маслопресса 185 МН в 7,5 м.

(2) Благодаря численному моделированию при одинаковой величине сжатия (120 мм) чем больше ширина молотка и наковальни, тем больше формовочная сила, тем меньше разница в диаметре между верхним и нижним торцевыми поверхностями и тем меньше склонность к складыванию; При одинаковой ширине наковальни молотка (700 мм) чем больше сила нажатия, тем меньше разница в диаметре между верхним и нижним торцами и тем больше склонность к складыванию.

(3) На основе результатов численного моделирования и в сочетании с предельным давлением гидравлического пресса 185 МН определено, что разумная ширина наковальни молота и величина давления для формирования центра и края трубной решетки этой спецификации составляют 700 мм и 120 мм ( нажатие дважды).

Уси Чанжунь обеспечил высокое качество трубные решетки, насадки, фланцыи поковки для теплообменников, котлов, сосудов под давлением и т. д. по индивидуальному заказу для многих известных нефтехимических предприятий в стране и за рубежом. Среди наших клиентов PetroChina, Sinopec, Chevron, Bayer, Shell, BASF и т. д. Отправьте свои чертежи по адресу sales@wuxichangrun.com Мы предоставим вам лучшее предложение и продукцию высочайшего качества.